wave7 article1 header

Nel corso degli anni, Michelin ha continuato a innovare e a contribuire allo sviluppo del settore dell’autotrasporto, aiutando le flotte a migliorare le loro prestazioni. Preoccupata degli aspetti economici, Michelin si è posta la sfida di dare ai pneumatici più vite per ridurne il costo. È in questo contesto che 100 anni fa è nata la ricostruzione.

Fai un viaggio nella storia per scoprire come Michelin si sia affermata in questa tecnologia innovativa.

1923

photo

Per aumentare il chilometraggio, ricostruiamo!

Negli anni tra le due guerre mondiali, quando i trasporti si espandevano in un contesto economico difficile, i clienti avevano bisogno di pneumatici affidabili che offrissero sicurezza al trasporto di persone e cose, e che potessero percorrere molti chilometri a un costo ragionevole.

Dopo aver constatato che il battistrada di un pneumatico si consuma molto più rapidamente della sua carcassa, Michelin propone, nel lontano 1923, di rendere il pneumatico riutilizzabile attraverso la ricostruzione: un procedimento che, a distanza di 100 anni, non è mai stato così attuale!

1937

photo 1

Michelin inventa il "Metallic", il pneumatico con carcassa in acciaio

Per poter sopportare carichi pesanti, la carcassa dei pneumatici per veicoli pesanti è composta da decine di strati di tessuto. La seconda sfida per Michelin è stata quella di sviluppare un'innovazione che permettesse di ricostruire i pneumatici più volte. Nel 1937, l'azienda inventa il pneumatico "Metallic", il primo ad avere una carcassa in acciaio composta da soli quattro strati di corda d'acciaio.

1946

photo 2

Michelin effettua le prime prove di ricostruzione dei pneumatici per veicoli pesanti

Lo stabilimento di Avallon nel Sud della Francia produce il primo pneumatico per veicoli pesanti ricostruito a caldo.

1966

photo 3

Un procedimento Remix nuovo di zecca

Poiché Michelin ha sempre compiuto ogni sforzo per mantenere inalterata la qualità e l'affidabilità dei pneumatici ricostruiti, nel 1966 lancia l'invenzione del procedimento Remix. Grazie a questo procedimento, i pneumatici possono essere ricostruiti utilizzando i prodotti originali e i metodi di fabbricazione di un pneumatico nuovo. Che differenza fa tutto questo per la produttività di una flotta? Significa una resa chilometrica che può arrivare fino al 100% di quella di un pneumatico nuovo!(1)

(1) La mescola e la scolpitura del battistrada dei pneumatici MICHELIN Remix® sono in gran parte uguali a quelli dei pneumatici MICHELIN nuovi. Il 90% dei pneumatici della gamma MICHELIN Remix® sono realizzati con lo stesso stampo e gli stessi materiali dei pneumatici MICHELIN nuovi e sono quindi altrettanto efficienti. In base alle valutazioni interne del Centro di Ricerca e Sviluppo Michelin e alle testimonianze raccolte in Europa dal 2015.

2121

photo 4

La produzione di pneumatici Remix continua a crescere

Nel corso dei decenni, Michelin continua ad affermare il proprio ruolo di protagonista della ricostruzione a caldo. Nel 2021, a Hombourg, in Germania, nel nostro più grande impianto di ricostruzione in Europa, la produzione di pneumatici MICHELIN Remix® tocca quota 18 milioni. Ed è solo l’inizio!

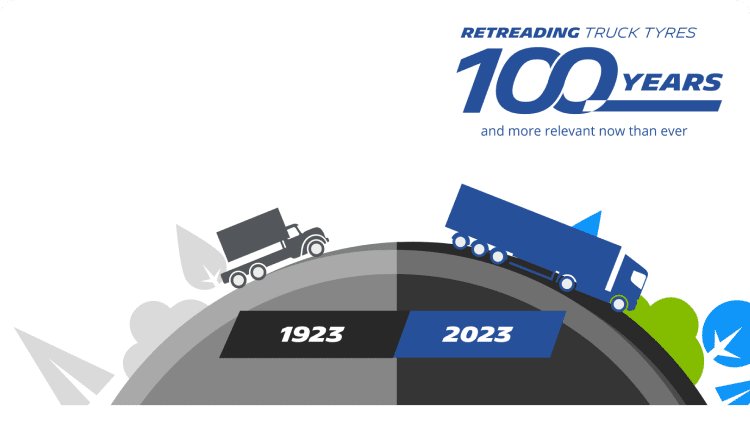

2023

photo 5

La ricostruzione è diventata un imperativo

A 100 anni di distanza, la ricostruzione rappresenta ancora una sfida importante per le flotte, offrendo dei pneumatici economici, affidabili ed ecologici. Con le sfide ambientali più che mai al centro delle nostre innovazioni, la ricostruzione presenta molti vantaggi per il pianeta:

- Delle ridotte emissioni di CO2. Per 100 pneumatici ricostruiti, si evita il rilascio nell'atmosfera di oltre 11,6 tonnellate (1) di CO2.

- Un ridotto consumo di materiale. 1 ricostruzione = 50 chilogrammi (1) di materie prime in meno rispetto alla quantità necessaria per fabbricare un pneumatico nuovo

- Rifiuti ridotti. Ogni pneumatico ricostruito è un pneumatico in meno da riciclare!

1923 2023 new

La ricostruzione innovativa affronta problemi del passato, del presente e del futuro. Oggi rappresenta una risposta efficace in un contesto di inflazione, crisi sanitaria, instabilità internazionale e crisi delle materie prime. In qualità di vero partner delle flotte di piccole e medie dimensioni, Michelin continuerà a innovare in futuro per aiutarti a controllare i costi operativi e a ridurre al minimo il tuo impatto sull'ambiente. L’avventura continua: resta sintonizzato!

(1) Il risparmio di CO2 al momento della riscolpitura è calcolato sulla base del risparmio di materia prima associato. In termini di risparmio di materie prime, un pneumatico ricostruito MICHELIN Remix® raggiunge fino al 100% del chilometraggio di un pneumatico MICHELIN nuovo (la mescola e il disegno del battistrada dei pneumatici MICHELIN Remix® sono in gran parte uguali a quelli dei pneumatici MICHELIN nuovi; il 90% dei pneumatici MICHELIN Remix® sono realizzati con lo stesso stampo e gli stessi materiali dei pneumatici MICHELIN nuovi e quindi hanno le stesse prestazioni; in base alle valutazioni interne del Centro di Ricerca e Sviluppo Michelin e alle testimonianze dei clienti raccolte in Europa dal 2015). Il peso di un pneumatico nuovo è in media di 70kg. Il peso di un pneumatico pronto per la ricostruzione è in media di 50kg. L'impatto di CO2 di un pneumatico ricostruito è legato al guadagno in termini di materie prime, ossia 115kg di CO2 pari a 50kg di materie prime risparmiate, in ragione di 2,3kg di CO2* per kg di materia prima. * L'equivalenza tra la CO2 e un litro di carburante o un chilogrammo di materia prima viene calcolata in questo modo: Il fattore di emissione di 3,24kg di CO2 per litro di gasolio si basa sui calcoli dell'analisi del ciclo di vita effettuati dall'ADEME per il gasolio puro. Include le emissioni durante le fasi di produzione del gasolio (17%) e durante la sua combustione (83%). Fonte: ADEME, studio « Well to wheel - JEC », v4, luglio 2014 Il fattore di emissione di 2,3kg di CO2 per 1 kg di pneumatico deriva da calcoli dell'analisi del ciclo di vita della produzione di un pneumatico nota come "crade to gate" (dalla culla alla porta), realizzati internamente da Michelin secondo le regole di calcolo (PCR) sviluppate nel settore manifatturiero dei pneumatici (attraverso l'organizzazione globale Tire Industry Project - TIP). Comprende le fasi di estrazione delle materie prime, trasporto, produzione e distribuzione. Fonte: UL Environment Standard, «Product Category Rules for preparing an Environmental Product Declaration for the product category: Tires», v3.05, febbraio 2022.

gettyimages 930571046

car going fast on a road by night